炼钢过程高洁净均质化关键工艺技术开发与应用

2024-05-10 06:59:56

一、研究的背景与问题

精品钢是钢铁强国的重要标志,对制造业具有重要支撑作用,我国精品钢整体上与国外先进水平存在较大差距,与日本、德国等装备制造业发达国家相比,我国钢铁材料的质量稳定性、加工和使用性能与国外先进水平存在明显差距,无法满足高端装备制造业的需求,急需在相关基础理论、关键共性技术以及应用等方面开展追赶工作,以满足高端制造业快速发展需求。

钢水洁净度和均质化对精品钢的质量和材料性能有重大影响,是炼钢工艺控制的重点和难点,已成为我国高端钢铁材料制备的关键技术瓶颈,成为我国重大装备发展的“痛点”,高洁净均质化关键工艺技术亟待突破。现有技术存在的突出问题和技术难点:

1、现有炼钢单工序数理模拟与工艺优化研究较多,但炼钢全流程高洁净均质化关键技术模拟研究较少,技术难度大、工作量大,钢包狭缝型与弥散型透气砖非对称底吹、连铸回转台钢包待浇位与浇注位组合软吹工艺模拟研究与开发,尚属国际空白。

2、现有LF精炼周期受限、夹杂物去除率低,已成为长期制约炼钢洁净化、高效化生产的卡脖子问题,连铸钢包浇注过程软吹新工艺急需开发,而连铸回转台钢包底吹氩自动对接、自适应控制技术是工业化应用关键技术难题,亟待突破。

3、炼钢过程中一些经验控制、习惯操作对钢中夹杂物控制有重大危害,对产品质量稳定性和高端产品研发有重大影响,对钢中夹杂物精准控制,是提高产品质量稳定性和制备先进钢铁材料的关键技术支撑,急需开发。

二、解决问题的思路与技术方案

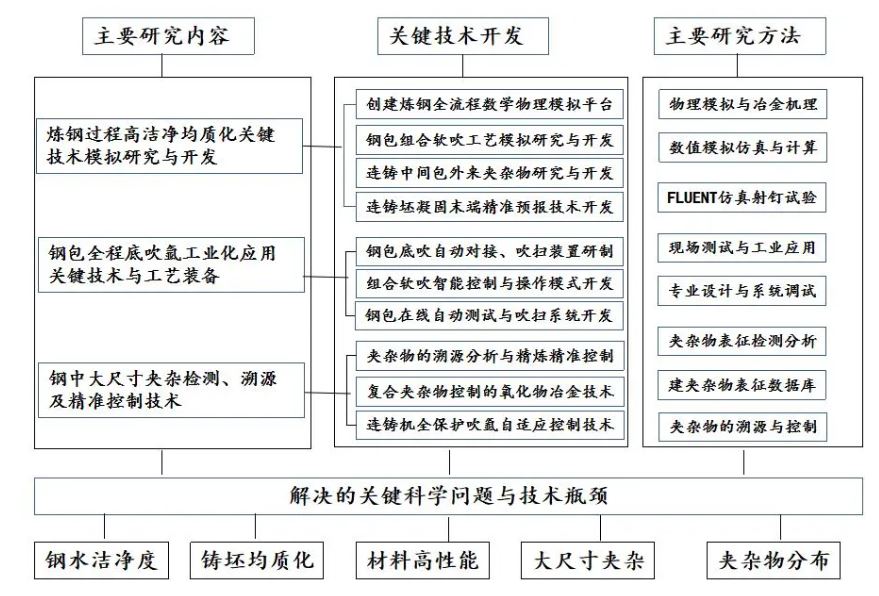

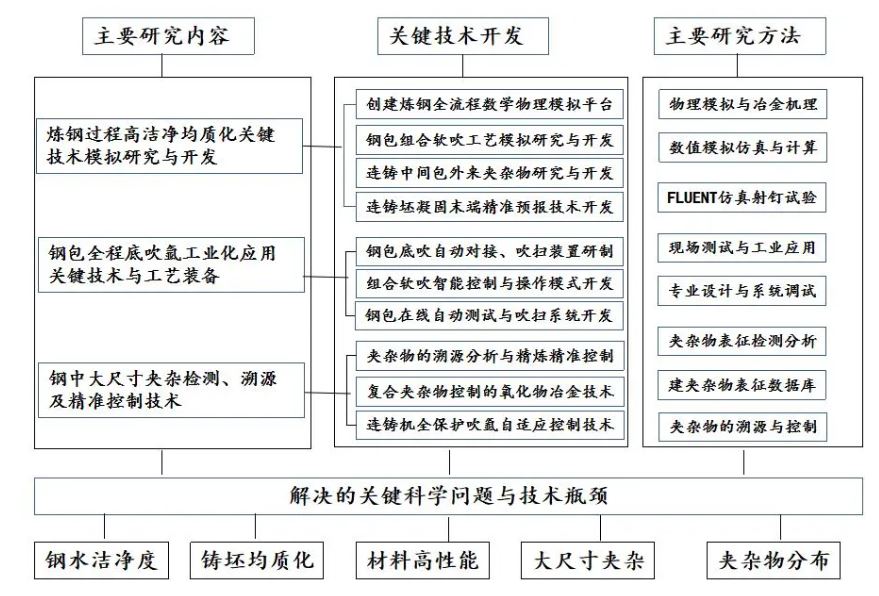

针对现有精品钢洁净化冶炼的突出问题和行业难题,课题组经系统调研,确定了项目的主要研究内容、关键技术开发和主要研究方法,确立了项目总体思路。见图1.

三、主要创新性成果

项目通过产学研用合作,创建和依托“山东省洁净钢工艺开发工程实验室”为平台,通过系统的理论研究、实验室模拟研究和工业化应用关键技术开发,取得以下技术创新成果:

1.创建了炼钢全流程数值物理模拟平台,模拟研究与开发了钢包狭缝型与弥散型透气砖非对称底吹及连铸回转台钢包待浇位与浇注位组合软吹新工艺、中间包外来夹杂物控制、连铸坯凝固末端精准预报等钢水洁净化、均质化关键技术,开创了由LF精炼后期钢包静态软吹模式向连铸钢包浇注过程中动态软吹模式的技术变革,填补国内技术空白。

2.首次研发了连铸大包回转台钢包组合软吹的自动对接、自动吹扫、自适应控制的关键工艺装备,开发了多功能钢包透气砖集成式在线处理系统与“一键式”复通技术,突破了钢包全程吹氩工业化应用关键技术,攻克了LF精炼周期长、软吹夹杂物去除率低的行业难题。

3.开发了钢中夹杂物精准控制技术,创建了“夹杂物分析与控制实验室”,建立了炼钢全工序夹杂物表征数据库,开发了精炼精准控制、基于多元复合夹杂物控制的氧化物冶金精准控制、连铸机全保护吹氩流量精准控制等关键技术,搭建了钢中夹杂物检测、溯源、控制一体化平台,形成了一套高效、精准控制钢中夹杂物的方法,突破了传统的炼钢过程夹杂物经验控制模式。

四、应用情况与效果

项目整体技术自2018年12月开始应用于山东钢铁股份有限公司特钢产线,2019年10月开始在莱芜钢铁集团银山型钢有限公司120t转炉炼钢产线,提高了钢水的洁净度和均质化,实现了品种、质量升级。本项目已授权发明专利16项,在审发明专利8项,所开发的夹杂物控制技术达到国际领先水平。成功创建“山东省洁净钢工艺开发工程实验室”,成功搭建洁净钢工艺开发与生产平台,推动了洁净钢技术进步。

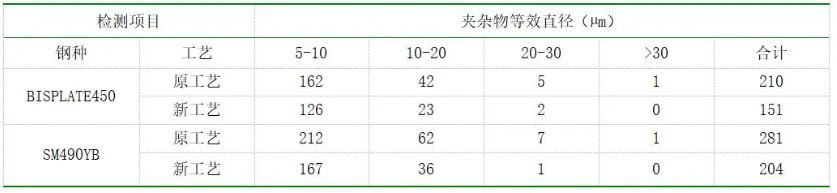

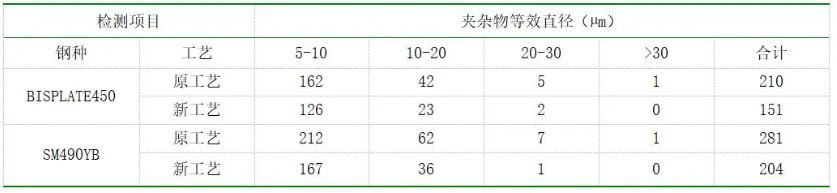

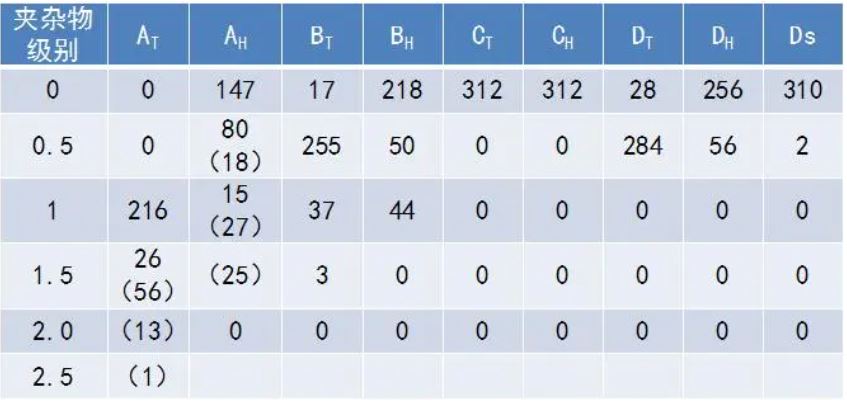

1、解决了LF精炼周期长、软吹夹杂物去除率低、长期制约炼钢洁净化、高效化生产的卡脖子问题。钢包组合软吹新工艺实施后,将现有LF精炼后期的钢包软吹部分转移到连铸机大包回转台钢包组合软吹,缩短了LF精炼周期4-8分钟,夹杂物去除率由原工艺40%-50%提高到65%-70%,铸坯中夹杂物数量同比减少27%以上,见表1:

2、攻克了现有弥散型透气砖易堵塞、透气性差、使用寿命低的行业难题。项目技术应用后,弥散型透气砖免烧率由20%-30%提高到90%以上,透气砖复通率大于99%,弥散型透气砖寿命由20-25炉次大幅提高到40-45炉次。

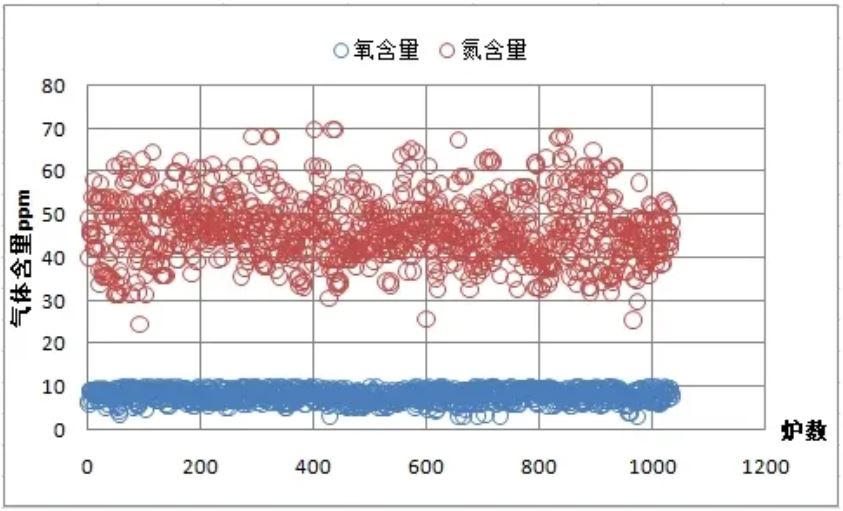

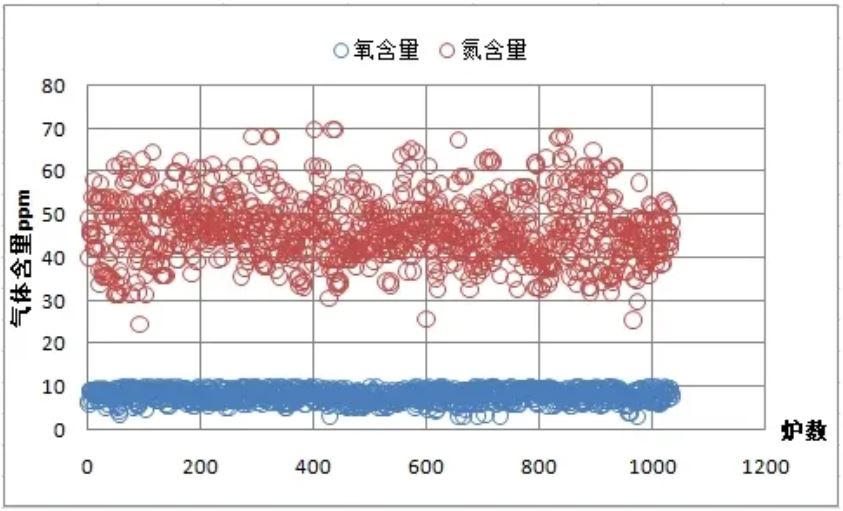

3、特钢产线实现了品种质量升级。齿轮钢洁净度和淬透性明显改善,齿轮钢中夹杂物数量明显降低,T.O含量稳定控制在10ppm以内;氮含量稳定控制在70ppm以内,平均含量为45ppm。J9和J15两点的淬透性带宽控制在4个HRC以内,同一炉号不同支淬透性试样的同一距离检测值散差最大值为3.0HRC;同一淬透样A、B面淬透性偏差≤3.0HRC。

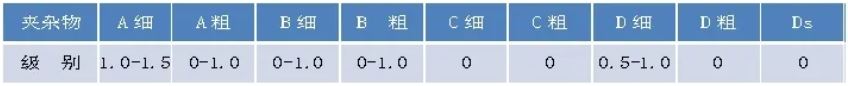

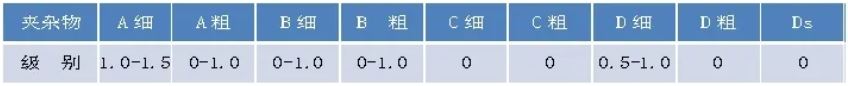

轴承钢的洁净度与接触疲劳寿命大幅提高,轴承钢GCr15中T.O含量控制在6 ppm,氮含量控制在30-60 ppm,A、B、C、D、Ds类夹杂物总级别控良好。

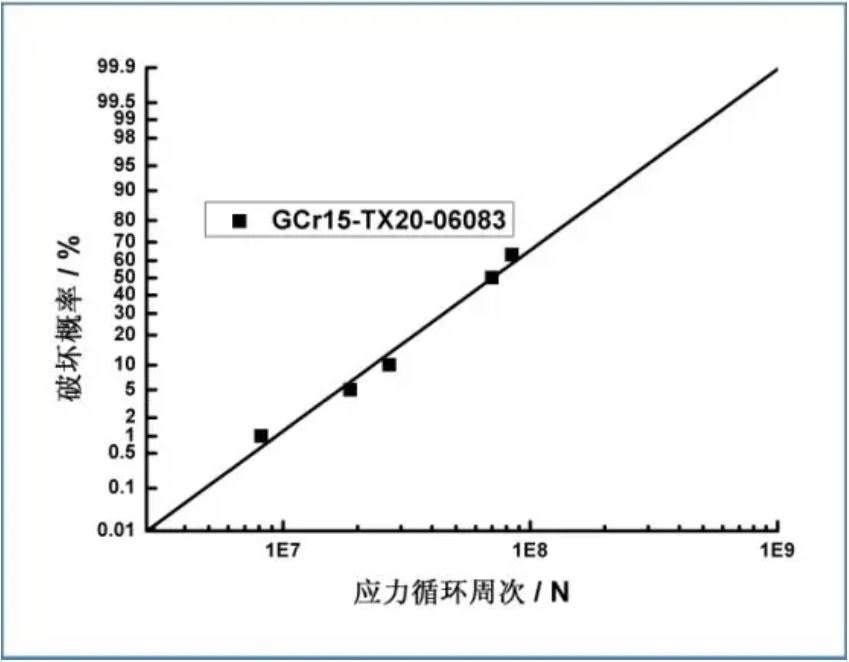

测试了轴承钢的各项力学性能,疲劳寿命达到了2.6930×107次,硬度值达到64HRC以上。

4、转炉产线支撑了先进钢铁材料研发与生产。应用于近终形异型坯大H型钢生产线,铸坯中全氧含量由平均0.0042%降低至0.0015%以下,夹杂物大部分尺寸小于10μm,实现了球形弥散分布,洁净度显著提升,成功开发生产了H1000超大规格355~390MPa级耐低温H型钢、500MPa级高强H型钢,实现了国标、欧标、俄标H1000及以下规格系列耐低温H型钢批量化生产。

宽厚板产线实现品种质量升级,站稳国内A类梯队。铸坯中T.O含量稳定控制在15ppm以内,夹杂物大部分尺寸小于10μm,成功开发生产了200kJ/cm大线能量焊接用钢EH36,国内率先开发出420MPa级高强风电钢板,年产量突破9万吨,国内市场占率第一。

来源:山东钢铁股份有限公司

精品钢是钢铁强国的重要标志,对制造业具有重要支撑作用,我国精品钢整体上与国外先进水平存在较大差距,与日本、德国等装备制造业发达国家相比,我国钢铁材料的质量稳定性、加工和使用性能与国外先进水平存在明显差距,无法满足高端装备制造业的需求,急需在相关基础理论、关键共性技术以及应用等方面开展追赶工作,以满足高端制造业快速发展需求。

钢水洁净度和均质化对精品钢的质量和材料性能有重大影响,是炼钢工艺控制的重点和难点,已成为我国高端钢铁材料制备的关键技术瓶颈,成为我国重大装备发展的“痛点”,高洁净均质化关键工艺技术亟待突破。现有技术存在的突出问题和技术难点:

1、现有炼钢单工序数理模拟与工艺优化研究较多,但炼钢全流程高洁净均质化关键技术模拟研究较少,技术难度大、工作量大,钢包狭缝型与弥散型透气砖非对称底吹、连铸回转台钢包待浇位与浇注位组合软吹工艺模拟研究与开发,尚属国际空白。

2、现有LF精炼周期受限、夹杂物去除率低,已成为长期制约炼钢洁净化、高效化生产的卡脖子问题,连铸钢包浇注过程软吹新工艺急需开发,而连铸回转台钢包底吹氩自动对接、自适应控制技术是工业化应用关键技术难题,亟待突破。

3、炼钢过程中一些经验控制、习惯操作对钢中夹杂物控制有重大危害,对产品质量稳定性和高端产品研发有重大影响,对钢中夹杂物精准控制,是提高产品质量稳定性和制备先进钢铁材料的关键技术支撑,急需开发。

二、解决问题的思路与技术方案

图1 项目总体思路

针对现有精品钢洁净化冶炼的突出问题和行业难题,课题组经系统调研,确定了项目的主要研究内容、关键技术开发和主要研究方法,确立了项目总体思路。见图1.

三、主要创新性成果

项目通过产学研用合作,创建和依托“山东省洁净钢工艺开发工程实验室”为平台,通过系统的理论研究、实验室模拟研究和工业化应用关键技术开发,取得以下技术创新成果:

1.创建了炼钢全流程数值物理模拟平台,模拟研究与开发了钢包狭缝型与弥散型透气砖非对称底吹及连铸回转台钢包待浇位与浇注位组合软吹新工艺、中间包外来夹杂物控制、连铸坯凝固末端精准预报等钢水洁净化、均质化关键技术,开创了由LF精炼后期钢包静态软吹模式向连铸钢包浇注过程中动态软吹模式的技术变革,填补国内技术空白。

2.首次研发了连铸大包回转台钢包组合软吹的自动对接、自动吹扫、自适应控制的关键工艺装备,开发了多功能钢包透气砖集成式在线处理系统与“一键式”复通技术,突破了钢包全程吹氩工业化应用关键技术,攻克了LF精炼周期长、软吹夹杂物去除率低的行业难题。

3.开发了钢中夹杂物精准控制技术,创建了“夹杂物分析与控制实验室”,建立了炼钢全工序夹杂物表征数据库,开发了精炼精准控制、基于多元复合夹杂物控制的氧化物冶金精准控制、连铸机全保护吹氩流量精准控制等关键技术,搭建了钢中夹杂物检测、溯源、控制一体化平台,形成了一套高效、精准控制钢中夹杂物的方法,突破了传统的炼钢过程夹杂物经验控制模式。

四、应用情况与效果

项目整体技术自2018年12月开始应用于山东钢铁股份有限公司特钢产线,2019年10月开始在莱芜钢铁集团银山型钢有限公司120t转炉炼钢产线,提高了钢水的洁净度和均质化,实现了品种、质量升级。本项目已授权发明专利16项,在审发明专利8项,所开发的夹杂物控制技术达到国际领先水平。成功创建“山东省洁净钢工艺开发工程实验室”,成功搭建洁净钢工艺开发与生产平台,推动了洁净钢技术进步。

1、解决了LF精炼周期长、软吹夹杂物去除率低、长期制约炼钢洁净化、高效化生产的卡脖子问题。钢包组合软吹新工艺实施后,将现有LF精炼后期的钢包软吹部分转移到连铸机大包回转台钢包组合软吹,缩短了LF精炼周期4-8分钟,夹杂物去除率由原工艺40%-50%提高到65%-70%,铸坯中夹杂物数量同比减少27%以上,见表1:

表1 新工艺应用前后---铸坯中夹杂物检测结果对比

2、攻克了现有弥散型透气砖易堵塞、透气性差、使用寿命低的行业难题。项目技术应用后,弥散型透气砖免烧率由20%-30%提高到90%以上,透气砖复通率大于99%,弥散型透气砖寿命由20-25炉次大幅提高到40-45炉次。

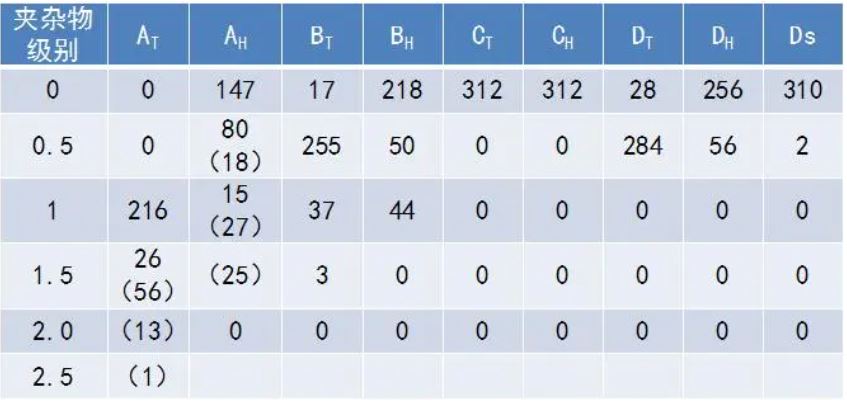

3、特钢产线实现了品种质量升级。齿轮钢洁净度和淬透性明显改善,齿轮钢中夹杂物数量明显降低,T.O含量稳定控制在10ppm以内;氮含量稳定控制在70ppm以内,平均含量为45ppm。J9和J15两点的淬透性带宽控制在4个HRC以内,同一炉号不同支淬透性试样的同一距离检测值散差最大值为3.0HRC;同一淬透样A、B面淬透性偏差≤3.0HRC。

表2 20CrMnTi系列齿轮钢中夹杂物检测结果

图2 20CrMnTi系列齿轮钢中N、O含量

轴承钢的洁净度与接触疲劳寿命大幅提高,轴承钢GCr15中T.O含量控制在6 ppm,氮含量控制在30-60 ppm,A、B、C、D、Ds类夹杂物总级别控良好。

表3 GCr15钢中夹杂物检测结果

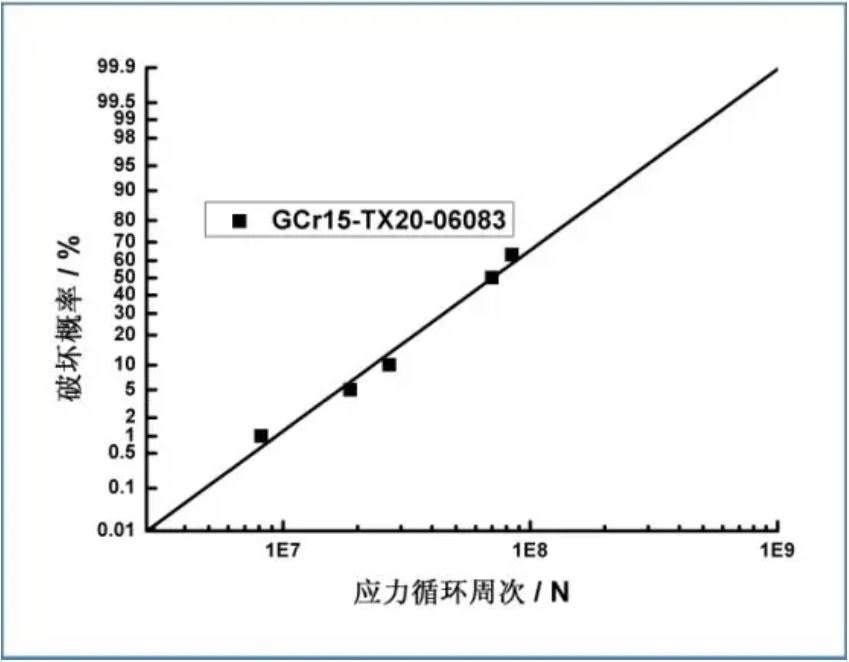

测试了轴承钢的各项力学性能,疲劳寿命达到了2.6930×107次,硬度值达到64HRC以上。

表4 滚动接触疲劳寿命试验结果

图3 接触疲劳寿命P-N曲线

4、转炉产线支撑了先进钢铁材料研发与生产。应用于近终形异型坯大H型钢生产线,铸坯中全氧含量由平均0.0042%降低至0.0015%以下,夹杂物大部分尺寸小于10μm,实现了球形弥散分布,洁净度显著提升,成功开发生产了H1000超大规格355~390MPa级耐低温H型钢、500MPa级高强H型钢,实现了国标、欧标、俄标H1000及以下规格系列耐低温H型钢批量化生产。

宽厚板产线实现品种质量升级,站稳国内A类梯队。铸坯中T.O含量稳定控制在15ppm以内,夹杂物大部分尺寸小于10μm,成功开发生产了200kJ/cm大线能量焊接用钢EH36,国内率先开发出420MPa级高强风电钢板,年产量突破9万吨,国内市场占率第一。

来源:山东钢铁股份有限公司