山钢:基于轴承零部件制造的组织缺陷遗传性关键技术研究与产业化应用

2024-06-27 11:08:16

一、研究的背景与问题

轴承在服役过程中经受着反复应力、热应力及外部环境的综合作用,容易出现磨损、疲劳破坏、腐蚀等,导致轴承失效,对轴承钢生产及轴承加工制造提出了极为严苛的要求。

从微观角度,轴承(钢)在不同加工阶段呈现不同的组织状态,并且在整个生产加工链条各工艺环节具有遗传性。轴承套圈/滚动体淬火过程过冷奥氏体→马氏体的生成导致的尺寸变化与热胀冷缩引起的尺寸变化不协调,导致热处理后尺寸稳定性差,给用户加工过程带来了不便和难度;同时由于淬火后残留奥氏体含量较高,回火过程虽然分解了部分残留奥氏体,但最终仍含有5%以上的残奥,导致轴承套圈服役过程中发生残奥的分解,破坏零件的尺寸稳定性,影响服役寿命。

从轴承钢原材料-轴承零部件加工-轴承装配和服役过程全生产链角度对其微观组织构成和演变进行系统研究,包括基体组织、残余奥氏体、夹杂物、碳化物等,揭示组织结构演变的前后遗传性,对微观组织构成和演变过程进行精确的定量控制,从而提升轴承尺寸稳定性和疲劳寿命,成为轴承行业亟需解决的关键问题。

本项目从轴承钢原材料-轴承零部件加工-轴承装配和服役过程全生产链角度对其微观组织构成和演变进行系统研究,揭示组织结构演变的遗传性规律,提出流程工艺精确控制关键点,对微观组织构成进行精准控制,从而提升轴承尺寸稳定性和疲劳寿命。

二、解决问题的思路与技术方案

基于用户对轴承(钢)产品加工过程尺寸稳定性、尺寸精度和疲劳性能的综合要求,从全流程角度对基体组织、残余奥氏体和碳化物进行精确定量控制,揭示其组织遗传性规律,实现残余奥氏体稳定性提升及组织遗传性的定量控制,明确加工过程微观相演变(包括球状碳化物、残余奥氏体含量与状态等)与尺寸稳定性和疲劳寿命的关系,提出工艺改进和调控方向,为工业化稳定生产和质量提升提供精确的工艺参数指导,实现全生产链微观相构成和演变的定性/定量控制,促进高品质、高尺寸稳定性、高疲劳寿命轴承产品的研发及产业化。

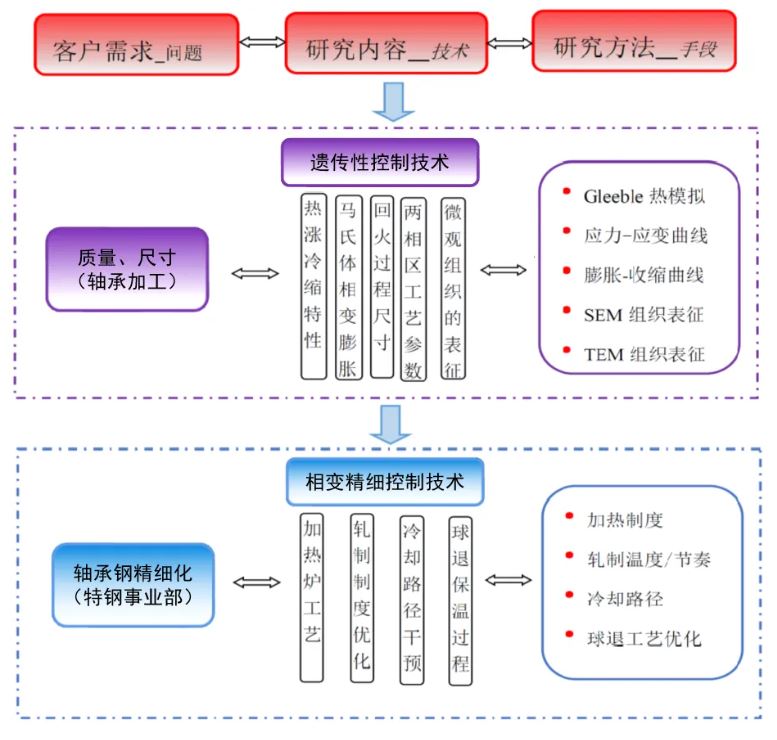

图1 主要研究内容和实施技术路线

三、主要创新性成果

1. 高品质轴承钢材质控制技术创新。进行了基于用户应用技术的高品质轴承钢性能-成分设计;开发了轴承钢热加工、球化退火过程的碳化物精细控制技术;构建了连铸坯-轧材-退火材的组织遗传性关系,形成了原材料微观相组织定量精细控制技术。

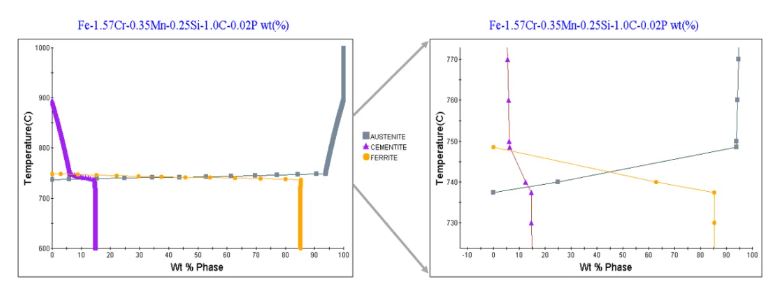

(1)热力学平衡相计算及合金元素作用

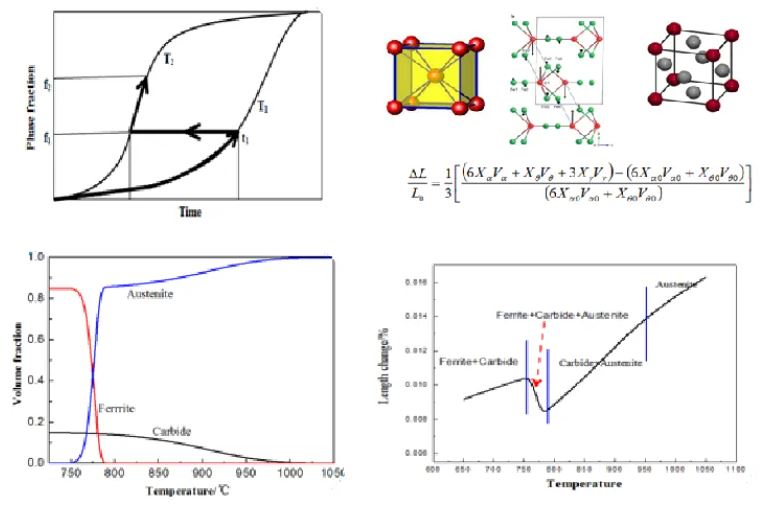

运用J-Mat pro热力学软件,绘制出轴承钢的相图。温度升高至750℃时,基体开始发生奥氏体化,溶碳能力骤增,碳化物开始溶解(图2)。

图 2 不同温度下轴承钢的相组成

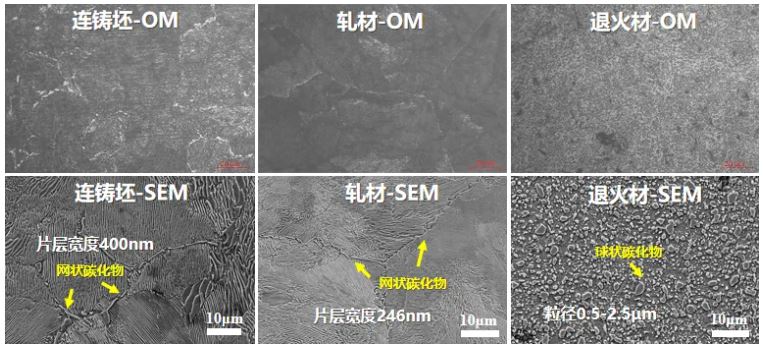

(2)铸坯加热过程微观相控制

研究解析了不同热处理温度时间和不同生产工序下铸坯微观组织的变化规律。研究表明,随保温时间延长,越多的碳化物溶于基体,同时也捕捉到微观组织存在不均匀现象;连铸坯、轧材、退火材对应的碳化物形貌分别为片层渗碳体(片层间距400nm)、片层渗碳体(片层间距246nm)、球状碳化物(直径0.5-2.5μm)(图3),因此生产工艺参数精准调控和合理匹配是轴承钢微观相组织定量精细控制的关键要素。

图3 不同生产工序下碳化物形貌对比

2. 高品质轴承零部件控制技术创新。基于微观组织定量控制的轴承零部件尺寸稳定性控制技术。运用微分数值分析方法得出轴承钢/轴承热处理加热过程渗碳体和铁素体的相转变溶解数学模型;得出碳化物的体积分数和直径随保温时间的演变规律,明确了保温过程碳化物溶解和扩散的微观机制。

轴承钢/轴承热处理加热过程中任意一个状态都可看成是一个与时间和温度有关的函数,应用等温过程相转变计算分析的JMAK方程,引入加热速率对该模型相变动力学参数的影响,建立实验钢加热过程的相转变动力学模型;基于界面局部平衡理论,利用DICTRA分析软件,建立两相区保温过程碳化物溶解模型。

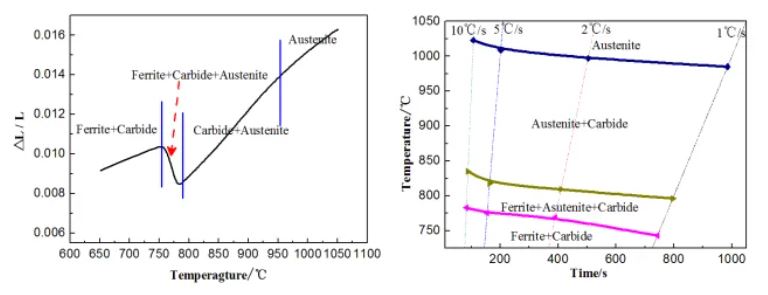

(1)加热过程相变和相构成的定量计算和表征

研究测定了加热奥氏体化过程热膨胀曲线,绘制出时间-温度的奥氏体化图(图4)。研究表明,当加热速率不同时,各相的转变开始温度不同,相转变温度区间有显著的变化。通过原子层面晶体结构解析模型和数学模型(图5)完成加热相变过程定量解析。

图 4 加热奥氏体化过程膨胀曲线、TTA曲线

图5 加热过程相变过程定量计算模型

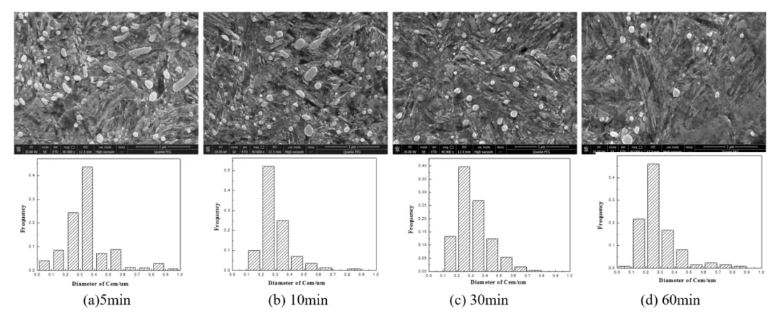

(2)两相区保温过程相构成和演变定量表征

基于已有技术成果理论,定量表征保温过程中相组成的演变规律。研究表明,同一温度下,随保温时间的延长,碳化物比例逐渐降低,且尺寸小的碳化物出现的频率越来越高;同一保温时间下,加热温度越高,碳化物体积及粒子尺寸越小(图6)。

图6 860℃保温不同时间后的碳化物颗粒统计分析

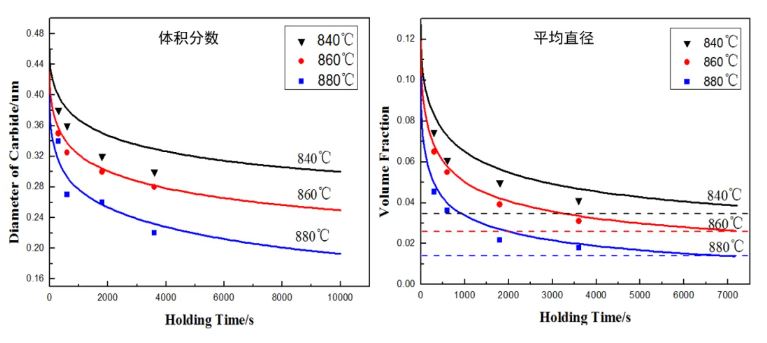

为验证动力学模型计算结果,深入解析碳化物尺寸和体积分数的变化规律,与实际SEM组织统计结果进行比较分析(图7),计算结果与实际统计结果变化趋势相一致,具有较高的吻合性。但总体上来讲,实际统计数据略低于模型计算结果。840℃、860℃和880℃热力学平衡状态时,渗碳体的体积分数分别为3.47%、2.59%和1.41%。840℃保温时,经过2h的保温,仍未达到热力学平衡状态,而860℃和880℃保温2h后,渗碳体含量均已达到热力学平衡状态值。

图7 计算值与实测值比较分析

(3)组织构成和精细表征

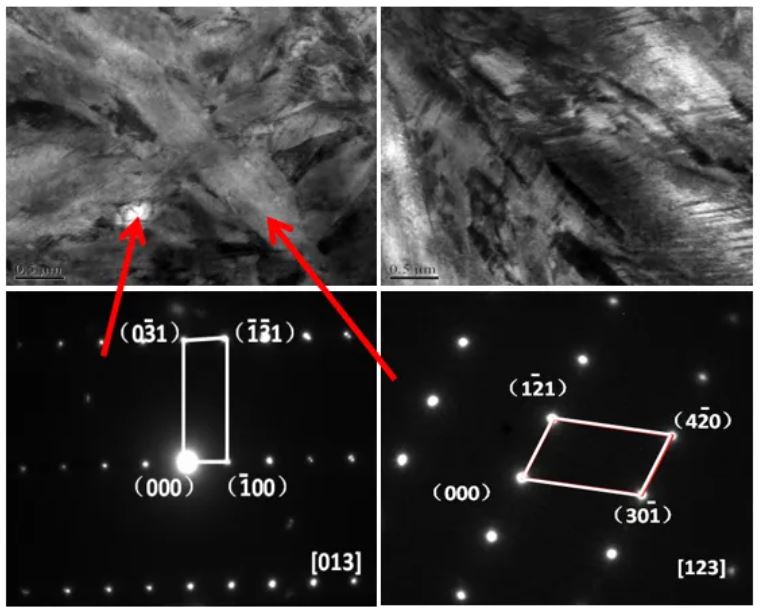

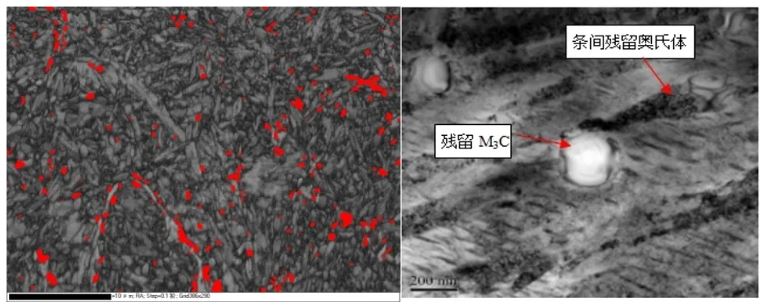

研究结果表明,GCr15轴承钢经淬火、回火热处理,基体马氏体针之间互不平行,呈一定角度,晶粒大小不均;马氏体针内存在大量的孪晶亚结构将成为回火过程中碳原子聚集和析出部位(图8)。

图8 淬火组织及内部亚结构

马氏体内部存在高的应变能和界面能,回火处理提高了原子活动能力,使马氏体内过饱和的C原子扩散,经160℃回火120min,残留奥氏体含量由6.31%降低至3.84%(图9)。

图9 160℃×120min回火后微观组织

3. 全流程组织遗传性控制技术。建立了轴承钢原材料与轴承零部件的组织遗传关系,通过改善轴承钢冶炼-连铸-控轧控冷工艺,优化轴承加工工艺,形成了轴承钢生产-轴承加工过程微观组织遗传性控制技术、轴承套圈加工和热处理过程高尺寸稳定性技术。

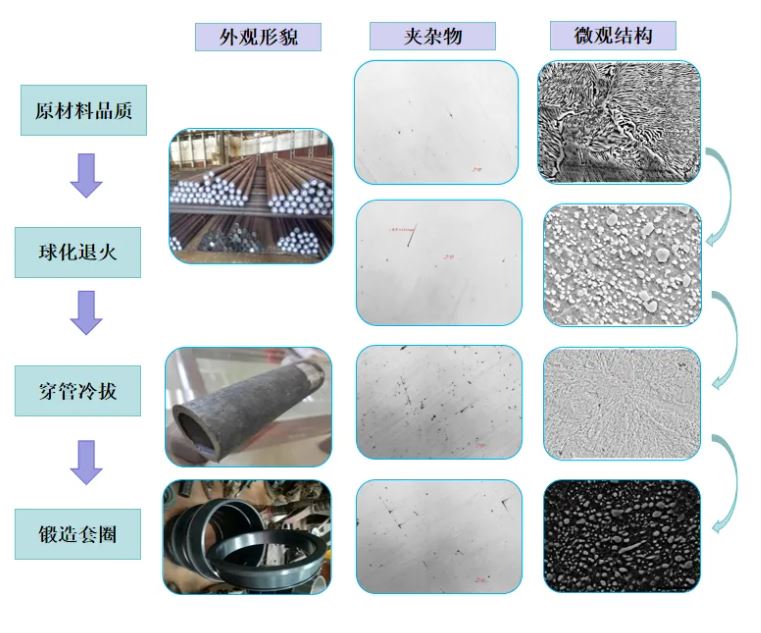

GCr15钢经穿管、退火后,细粒状珠光体组织达到4级,带状、网状均≤1.0级,Ds类夹杂物0.5级,内、外表面脱碳层均≤0.2mm,硬度88HRB~90HRB;冷拔管内、外表面脱碳层均≤0.12mm,硬度92HRB~96HRB;GCr15钢经锻造套圈、热处理后,组织为细小马氏体+均匀细小残留碳化物+少量残余奥氏体,碳化物尺寸<0.35μm。

图10 全流程组织演变

项目研究优化了轴承钢生产、轴承加工工艺技术参数,制定了全流程加工工艺技术规范,实现了高品质、高尺寸稳定性、高疲劳寿命的轴承产品的研发及产业化。

四、应用情况与效果

本项目依托特殊钢电炉生产线、山东轴承产业基地,联合山东理工大学、北京科技大学等单位,开展轴承钢-轴承制造的组织缺陷遗传关键控制技术研究,经过系列突破性的技术创新,建立了轴承钢原材料与轴承零部件的组织遗传关系,形成了轴承钢生产、轴承加工过程微观组织遗传性控制技术、轴承套圈加工和热处理过程高尺寸稳定性技术,实现轴承钢及轴承产品综合性能的显著提升。

通过创新成果的应用,取得了良好效果:(1)轴承钢原材料实物质量明显改善,GCr15铸坯中心碳偏析指数平均值在1.05以下,中心疏松1.0级、一般疏松0.5级、中心偏析0.5级,合格率100%;(2)GCr15钢材碳化物液析0级、带状≤1.0级、网状≤1.5级,夹杂物级别总和≤3.0级;(3)GCr15套圈退火后获得4级细粒状珠光体,带状、网状均≤1.0级,Ds类夹杂物0.5级,轴承滚动体的加工精度、尺寸稳定性大大提高;(4)接触疲劳寿命L10达到107以上,相关轴承单元制品已应用于工程机械、冶金机械、矿石机械等行业。

2021~2023年,累计新增产值66133.33万元,新增利税15704.04万元,增收(节支)经济效益1506.96万元。本项目研究成果及相关技术有效提升了轴承钢及轴承产品质量和稳定性,经鉴定项目技术达到“国际先进水平”,具有广阔的推广应用前景,有着巨大的社会效益,对推动我国轴承行业的高质量发展起到了重要的示范作用。

来源:山东钢铁股份有限公司