鄂钢高炉装备技术及设备管理的进步

2007-11-30 13:36:06

一、概况

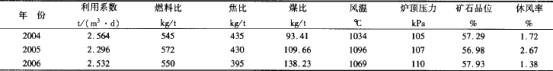

2004年前,鄂钢炼铁厂有1号 (544m3)、2号 (620m3)、3号(380m3)3座高炉,高炉装备水平不高,设备管理也比较落后。随着4号1080m3高炉在2004年底的投产,鄂钢高炉装备水平全面升级。4号高炉采用了PW型无料钟炉顶、薄壁炉衬、软水密闭循环、富氧喷煤、高炉专家系统、DDS泥炮和DDS 开铁口机等一系列新技术、新设备,给鄂钢炼铁设备管理提出了更高的要求。近年来,鄂钢炼铁厂创建一套适合装备升级和强化冶炼需要的现代设备管理 体制,取得了较好的成效,鄂钢高炉炼铁主要技术经 济指标明显改善,休风率明显降低(见表1)。

表 1 鄂钢高炉炼铁主要技术经济指标

二、高炉装备技术的进步

2.1 4号高炉采用PW型串罐式无料钟炉顶

鄂钢1号、3号使用的是马基式双钟炉顶,与无料钟炉顶相比,马基式双钟炉顶有布料不灵活、不利于改善布料、煤气利用率低、密封性能不好、不利于提高炉顶压力以及维修不便等缺点。2号高炉采用了国内生产的无料钟炉顶,在使用中出现了一系列的问题,如:截料阀易卡死,炉顶无法正常上料;下密封阀封环磨损太快,寿命短;溜槽寿命短。因此,新建4号高炉时,选用了国内最先进的PW型串罐式 无料钟炉顶,主体设备包括:受料斗、上部料闸、称量料罐(含有上密封阀)、均压/均压放散阀、下阀箱 (含料流阀及下密封阀)、气密箱总成(含有差动减 速箱)、布料溜槽、探尺、控制系统。

鄂钢4号高炉PW型串罐式无料钟炉顶具有以下特点:

(1)炉顶设备中,除溜槽传动齿轮箱和探尺为电动外,上料闸、上下密封阀、均压/均压放散阀、料 流调节阀均采用液压传动,各设备均按程序自动连锁操作,并且在机旁设置有便于检修的手动操作装置。

(2)采用软硬密封的上、下密封阀及称量料罐,具有良好的高压密封性能,可实现高炉高压操作;溜槽传动齿轮箱具有灵活、均匀布料手段,可进行快速旋转布料、螺旋布料、定点布料和扇形布料等。炉喉料面采用2个交流变频电机驱动的垂直探尺测量,探测范围为6m,具有连续测量及点测量的功能。

(3)炉顶安装红外线摄像仪及图像处理系统, 可以监视高炉料面、煤气流分布及料溜槽状况。

2.2 4号高炉炉体采用全冷却壁薄壁炉衬结构

鄂钢1号、2号、3号高炉冷却壁使用工业净化水冷却,其水质差,冷却壁易结垢,冷却效果差,使用寿命短,且不便维护和重新修复使用,容易造成冷却壁漏水结瘤,破坏操作炉型,严重影响高炉强化冶炼。4号1080m3高炉炉体采用了先进的全冷却壁 薄壁炉衬结构。从炉底到炉身共有14段,1~4段为光面低铬铸铁冷却壁,壁厚为175mm,5~10段为球墨铸铁镶砖冷却壁,壁厚为350mm,背部有蛇形 水管冷却,11~13段为低铬铸铁镶砖冷却壁,壁厚为230mm,14段为低铬铸铁倒扣式光面冷却壁。全冷却壁薄壁炉衬的特点是:高炉内型平滑,炉体冷却 均匀,有利于高炉高产节能,有利于高产顺行,有利于高炉强化冶炼,有利于实施穿管及冷却壁的养护,从而延长冷却壁的使用寿命。

鄂钢4号高炉采用软水密闭循环冷却新技术,具有以下优点:

(1)冷却介质软水水质好,不结垢,传热效率高,提高了冷却效果,延长了冷却器元件的使用寿命,使高炉体长寿。

(2)冷却介质的使用消耗量大幅度降低,水循环率达99%以上,节约用水,效果显著。

(3)节约能源。能充分利用循环水泵吸人侧的回水背压能,大幅降低电能消耗。

(4)密封冷却系统充人一定压力的氮气,有效地防止外界大气中的氧气进入冷却系统,不但提高了冷却水的欠热度,更改善了冷却效果,而且极大地 降低了冷却系统中金属元件的的腐蚀速度,明显延 长器件的使用寿命。

(5)冷却系统无废水排放,消除了环境污染,保持了生态环境。

2.3 内燃式热风炉

高风温是降焦节能的重要措施。鄂钢4号高炉配备3座内燃式热风炉,热风炉炉箅子孔为三瓣梅花形结构,箅子板厚度为280mm,支撑梁采用箱形结构,能很好的提高支撑系统的稳定性,炉箅子支柱的布置根据蓄热室断面积形状而定,尽可能使载荷均布。

鄂钢焦炉煤气资源十分紧张,为确保热风炉单烧高炉煤气时,送风温度达到1150~1200℃,为提高系统热效率,节约能源,采用了高效分离式热管换 热器回收热风炉烟气余热,同时对助燃空气和高炉 煤气进行双预热。

2.4 炉渣处理系统

鄂钢1号、2号、3号高炉均采用水槽式冲渣法,在运行过程中存在以下问题:①耗水量较大,浪费水资源。②冲渣泵房水压不稳,渣子流动性差,容易造 成水槽结渣结铁,堵塞渣槽。③遇渣铁分离不好时,容易发生水槽爆炸事故,危害职工生命安全。针对1号、2号、3号高炉出现的问题,我们提升 炉渣处理系统装备,4号1080m3高炉炉渣处理系统果断选用嘉恒法炉渣粒化装置,共2套,南北出铁场各1套,主要设备由流嘴、粒化轮、脱水器、横梁(包括挡渣罩、受料斗等)、集水槽、排气装置等组成。使用2年多来,较好地解决了渣中带铁易爆炸的问 题,同时节约水资源及减少土地的占用量。

2.5 槽下板式振动筛改型为梳齿式棒条筛

随着高炉强化冶炼料批扩大和原料的变化,发现各高炉烧结矿筛和焦筛出现万向联轴器故障频繁,振动筛筛孔易堵塞、易磨损、使用寿命短,且过筛效果差等问题,影响了槽下正常配料,筛板更换频繁 致使备件成本急剧升高。从2005年6月起,分别 汰了1号、2号、3号、4号高炉槽下的矿焦振动筛,选用了梳齿式棒条振动筛,取得了良好的效果,筛孔不易堵塞,筛板耐磨损,故障率低,维修方便,有效地保证了高炉精料入炉。

2.6 喷煤系统的改进和完善

4座高炉喷煤系统,限制喷吹使用的问题主要有:①喷煤分配器输出管道布置不合理,距离各个风口长度不均匀,造成风口不能均匀喷煤,风口燃烧温度波动大;②喷煤分配器内径空腔面积较小,喷煤支管管径偏小,仅仅为Φ25mm×3mm,且直角转弯较多,造成分配器管道频繁堵煤和管道破损,煤粉浪费较大,污染严重;③喷煤分配器设置为单台,出现故 障,须要检修时,不能喷煤,严重影响了高炉的操作 调剂,制约了喷煤比的进一步提高。

2005年5月,先从4号高炉进行了喷煤系统的改造试点,改造成功以后又逐步对1号、2号、3号高 炉喷煤系统进行了如下改造:

(1)进行分配器的重新选型。将分配器盘式内 腔面积扩大,同时再增加了1台,便于故障维修时使用。

(2)将2台分配器从炉前区域上移至炉身26m高平台,管线随炉体垂直往下走,保持管线流畅。更换现有的喷煤支管改为Φ5mm×5mm,扩大了支管截面积。

(3)克服现场管线布置难的问题,将喷吹支管做到等长,解决了均匀喷煤的问题,喷煤系统故障率明显降低,富氧率、喷煤比明显提高。

三、设备管理的进步

鄂钢4号高炉投产初期,由于操作人员、设备维修人员以及设备管理人员,对新设备、新工艺、新技术的操作、结构、性能、检修都不熟悉,加之有些关键 设备因厂商技术保密没有提供图纸资料(如无料钟没有图纸和其他相关资料),在设备维护保养以及故障判断和处理上都跟不上。此外,新老设备点检 标准、润滑标准、检修标准也相应发生变化。与此同时,4号高炉强化冶炼水平也逐步提高。这些都给 鄂钢设备管理工作提出了新要求。为了适应高炉强 化冶炼的需要,为了完成鄂钢炼铁厂各项经济技术 指标,我们必须打破旧的、传统的、落后的设备管理 体制,必须按照现代设备管理要求,创建一套适合装 备升级需要、适合强化冶炼需要的现代设备管理体制。

3.1 强化设备计划管理

(1)建立关键设备台帐。认真分析关键设备及零部件的故障特性和受损规律,并建立起跟踪台帐。

(2)精确核算各项费用支出,全面控制生产成本。根据各类备件的消耗情况,将备件、辅材费用层 层分解到工段、班组。2006年备件计划金额为2900 万元,实现管理制度改革后,节约了200多万元,辅材计划节约223万元。

(3)推行设备寿命周期管理和零库存管理。根据关键设备跟踪台帐,实施重点设备定时进行检修 或更换,从而减少了设备故障的发生。如2号高炉 布料溜槽寿命周期一般为1年,料车钢绳一般为6 ~8个月,液压泥炮的打泥机构为 1年,我们均严格 按照使用寿命周期进行检修与更换。

(4)加强机旁备件的管理。制定机旁备件储备 定额,设置现场备件存放区,建立机旁备件储备台 帐,收到明显效果,各工段机旁备件管理进一步规范 化和标准化。

(5)建立设备备件修复制度,降低备件消耗。 制订《备件质保期管理办法》、《事故备件管理办法》、《备件质量评议索赔管理办法》、《设备修旧利 废管理办法》等制度,建立备件修复记录,理顺修复 程序,明确备件修复奖励办法,因此,近年来各工段 在备件修复工作上真抓实干,设备修复工作取得了明显成效,节支降耗效果明显。

3.2 加强设备运行管理

(1)加强突发事故、故障的管理和考核。

(2)制订《关键设备事故应急预案》。有计划地开展相关项目的演习,有效地缩短了故障的处理时间。

(3)强化备件、辅材质量控制。明确点检员是备件材料的检查、检验的主体,对质量直接负责,建 立设备检修档案,记录更换时间、上机件明细等。

(4)加强设备运行信息管理。规定点检员和岗位操作人员,每天做好设备运行信息记录,设备故障 信息及时汇报,遇关键设备故障信息,工段必须及时向技术设备科汇报,然后由科室集中研究处理方案,做到及时查出设备故障隐患,及时解决现场问题。每天对整个设备运行状况进行分析总结,提出改进 措施,使故障时间、故障次数、设备可开动率等主要 指标明显改善,有力地保证了设备稳定运行。

(5)加强岗位操作人员的培训,规范操作,在设备检查中发现许多岗位存在着违章操作的现象,造 成人为生产和设备故障,损坏设备,影响生产。针对这种现象,组织厂工艺技术人员和工段点检员对岗 位人员进行技术培训,重点强化操作规程,加大对违 章操作岗位人员的考核力度,从而使设备操作事故 得到有效控制。

(6)加强重点设备劣化倾向管理。及时掌握设备运行变化规律,使关键设备运行状态可控,减少突 发故障发生,保证设备使用寿命,提高设备作业率。

3.3 改进设备检修管理

(1)加强设备点检定修的管理。设专人负责点检定修制、推进检查考核及管理,每月定期对厂设备 的点检情况进行检查、评比和考核,始终强化“点检 员是设备管理的第一责任人”和“岗位操作者是设 备点检维护第一人”的管理理念,重视专职点检和日常点检的规范化,要求点检员携带规定的点检工具,按规定的时间、路线按周期进行点检,并规范了点检日志记录的填写。

(2)完善点检制度,使点检制更加精细化。以点、巡检为主体,专检为重点,对于点、巡检中发现的 问题,精细化分析,精细化归类,粗细化的处理,当时 能处理的及时处理,需要在定修处理的列入下月检修计划,并合理布置检修工期和检修时间。对点检 中发现的问题,机电保产维修人员必须7min内到达现场,并作出合理的故障处理。

(3)规范检修程序,保障检修安全。从检修项目的申报、审批、到立项以及检修例会的召开,都遵 守规章制度,严格履行程序,并着重强调安全交底和 技术交底工作,对复杂检修项目制订严格的、科学的 施工方案和安全保障措施。

(4)严格检修过程管理,确保进度质量。对检修过程中控制管理和质量验收工作常抓不懈,控制 管理和质量验收实行表格化。在检修过程中,安全人员、专业技术人员及点检人员在各指定的区域严 格把关。

(5)加强点检人员培训,提高点检技能。有计划地组织设备管理人员和点检人员的培训,并组织 专检人员外出学习培训,到制造厂家、维修厂家现场 参观学习,使点检技能明显提高。

(6)制订鄂钢炼铁厂《设备点检标准》、《设备润滑标准》、《维修技术标准》、《炼铁厂检修作业标准》 等技术规范,使每次检修都有法可依,有章可循。每 年年底,根据炼铁厂的实际情况,在广泛征求作业人员的意见基础上,对标准进行修订、完善。

(7)用“5S”标准来要求设备的现场管理。用“5S”标准来要求鄂钢炼铁厂的现场管理,严格检查,加强考核。现在鄂钢炼铁厂的A、B类设备清洁卫生,现场备件摆放井然有序,定置管理规范,各类检查记录齐全,职工设备维护保养意识明显提高。

作者单位:武钢集团鄂钢有限责任公司