重钢铁水“一罐制”技术创新

2012-05-22 09:48:49

铁-钢界面“一罐制”技术,是指直接采用炼钢铁水罐运输铁水,将铁水的承接、运输、缓冲贮存、预处理、兑铁、容器快速周转及铁水保温等功能集成为一体的技术。它是铁-钢界面技术新要求中对减少过程温降、降低环境污染的最佳诠释,是在社会、经济发展新形势下节能减排的首要选择。目前,已经投运的铁-钢界面“一罐制”技术,主要为铁路(沙钢)和公路“一罐制”技术。

重钢以环保搬迁为出发点,结合自身实际,创造性的开发了“平车+吊车”的“一罐制”技术,下称重钢“一罐制”技术。该系统投用两年多以来,很好地解决了“一罐制”技术在设备运行可靠、铁水计量准确、铁钢系统匹配、生产信息通畅、罐车故障防止等方面的技术短板,为新区的生产顺行提供了坚实的保障,为环保搬迁一期工程的顺利实现书写了浓墨重彩的一笔。

1、重钢“一罐制”技术的构成及特点

1.1重钢“一罐制”的构成

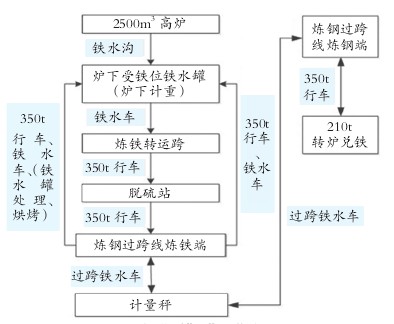

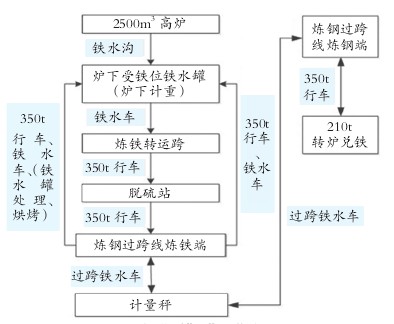

重钢“一罐制”新技术以高炉与转炉中心线平行的“工”字形布置为特征,以平车和吊车为主要运输设备(见图1),以“铁包跟踪系统”和“一罐制”信息化管理模块为基础信息系统,其工艺流程如图2所示。

图1:重钢平车+吊车的“一罐制”运输模式

图2:重钢“一罐制”工艺流程图

1.2 重钢“一罐制”的特点

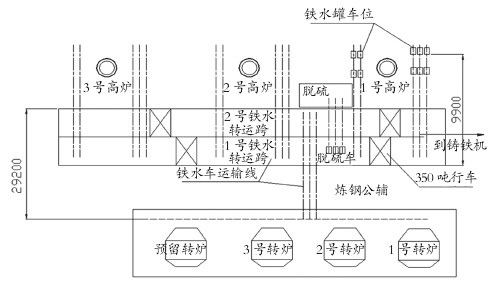

图3为重钢“一罐制”平面布置图,其主要工艺特点有:

①高炉中心线与转炉中心线平行,两炉中心线与铁水过跨线成“工”字形,两炉中心线仅360m,实现了最紧凑布置,为钢铁生产连续化创造了最佳条件。

②用平车、吊车代替铁路和机车完成铁水转运及高炉摆罐,可实现红罐周转,获得更多铁水物理热和低成本运行。

③铁水转入线位于转炉冶炼跨中心,可实现铁水由中往两侧,废钢由两侧往中的最佳物流,为在同跨实现“双联”(脱磷、脱碳)工艺创造了绝好条件。

④铁水脱硫站紧靠高炉。铁水脱硫站布置在铁水转运跨东侧1号、2号高炉之间,改变了脱硫站紧靠炼钢转炉的传统布置,大大优化炼钢加料跨工艺布置,解放了炼钢吊车能力,为提高炼钢能力、生产效率创造了条件。

⑤通过 “铁水包跟踪系统”和“一罐制”信息化管理模块,可实现铁钢工艺的良好匹配(温度、装准、时间节奏、铁水质量等)。

2、重钢“一罐制”技术的管理与应用

2.1 铁包跟踪系统

该系统包含了出铁出钢计划、铁包计量、铁包维修、在线作业调度以及异常情况信息反馈等在内的13项内容。自2009年12月25日上线运行后,对铁包的实际状态信息实行了“纵向到底,横向到边”的管理,实现了对铁包的全线跟踪和有效管理,提高了铁-钢界面的精细化管理水平。

2.2 “一罐制”信息化管理及统计分析系统

以围绕铁水罐运转的各个节点形成闭路循环为指导思想,开发了“一罐制”信息化管理模块。信息化模块包含铁包在运行过程中:高炉炉下→脱硫→转炉兑铁→返回高炉炉下的每个工序的时点,及其对应的温度、重量、质量等134个字段信息,有效地实现了从铁水到钢水直到铸坯的信息衔接。

以铁包跟踪系统和信息化系统为支撑,确保了铁水罐和铁水信息传递准确、数据统计分析准确及时,有效地指导了操作改进,促进了铁水罐的快速周转和铁水兑入量的准确控制。

2.3 “一罐制”运行模型

重钢“一罐制”技术在实现流程高效化、生产低成本的同时,也为生产组织带来了极大的困难。由于“一罐制”新工艺的核心是高炉出铁、铁水运输、铁水脱硫及向转炉兑铁,均使用同一个铁水罐,中途不倒罐。因此,铁-钢界面运行是否顺畅的关键就在于铁水罐的运行管理,既保证高炉放铁的摆罐需求,满足炼钢连续生产的适度铁水屯积量,又要保证在异常情况下铁水罐能得到快速处置,避免冻罐事故的发生。从而实现炼铁、炼钢生产节奏的良好匹配,避免二者之间的相互制约、相互影响。

通过投产以来的探索运行,在分析总结多次人工处置的经验教训基础上,首先编制了静态《“一罐制”铁水包运行管理制度》。这在实际运用中虽对生产组织有一定的指导作用,但在异常情况下,铁-钢界面生产的机动性较差。为解决这一问题,生产指挥中心又潜心研究了铁-钢界面“一罐制”技术关键点的控制方案和难点解决办法,以理论计算分析为依据,建立了 “一罐制”运行模型。经反复的实践检验,该模型已完全能够正确指导铁-钢界面的正常生产组织、异常情况处置和检修计划的实施。

3、实施效果

对重钢“一罐制”技术投用以来的铁水出准、装准率、温度合格率、铁水罐运行时间与铁水温降、高炉休风情况以及生产事故等数据进行了统计分析。

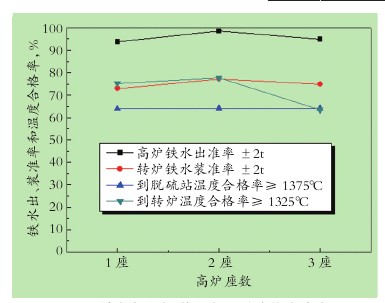

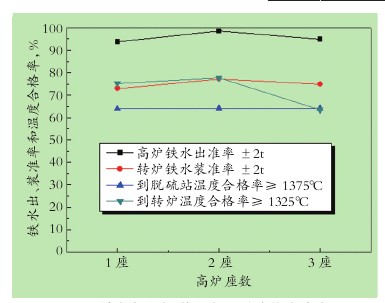

3.1 铁水出准和装准率、温度合格率

根据转炉对铁水重量的需求,一方面每罐铁水的出准目标值按炼钢需求+1t来控制;另一方面为确保铁水罐装铁安全,其装铁量上限采用电子秤计重和铁水液面净空高度来控制。由图4可知,目前铁水出准率达到约95%,炼钢转炉铁水装准率达到75%以上,基本满足了炼钢转炉对铁水装准率的要求。

图4:铁水出准率、装准率、温度合格率统计

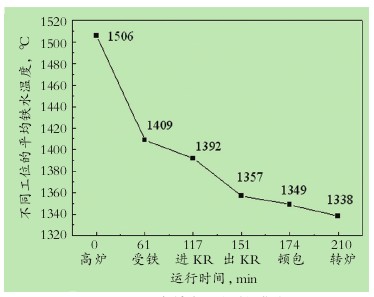

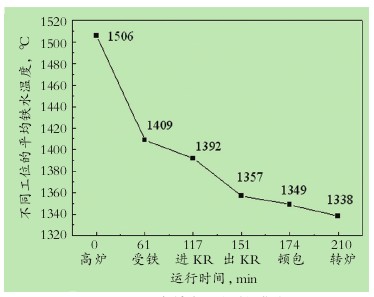

3.2 铁水罐运行时间与铁水温降

采用红外线测温枪测铁水罐罐衬温度,用快速测温热电偶测铁水温度。表1是2010年和2012年1月对新区50、40个罐次的铁水温降跟踪测量结果。2012年铁水罐运行时间与铁水温降的结果如图5所示。

表1:2010年和2012年铁水温降跟踪测量表

|

时间

|

铁水温度

|

高炉出铁流股

|

进KR脱硫站

|

出KR脱硫站

|

兑入转炉前

|

|

2010

|

温度变化,℃

|

1535-1428

|

1439-1324

|

1428-1290

|

1387-1238

|

|

平均温度,℃

|

1484

|

1397

|

1364

|

1327

|

|

|

2012

|

温度变化,℃

|

1536-1478

|

1437-1352

|

1402-1311

|

1372-1290

|

|

平均温度,℃

|

1506

|

1392

|

1357

|

1338

|

图5:2012年铁水温降时间曲线

随着高炉的日益顺行和重钢“一罐制”技术的不断完善,至2012年1月入转炉铁水温度显著提高,铁水温降主要集中在高炉出铁过程,占整个铁水温降的68.5%,其余各工序铁水温度波动小、温度控制稳定。

表2分别对1、2、3座高炉生产时,“一罐制”运行温度进行了统计。结果表明,不同阶段的转炉兑铁水温度稳定在1325℃,这与2011年老区非“一罐制”的1270℃相比,温度提高了50℃以上。

表2:不同阶段“一罐制”运行温度统计表

|

项目

|

测量点

|

高炉出铁

|

进KR脱硫站

|

出KR脱硫站

|

转炉兑铁

|

|

1座高炉

|

铁水温度,℃

|

1301-1499

|

1180-1465

|

1180-1457

|

1115-1437

|

|

平均温度,℃

|

1429

|

1385

|

1351

|

1329

|

|

|

2座高炉

|

铁水温度,℃

|

1300-1499

|

1231-1487

|

1035-1458

|

1134-1438

|

|

平均温度,℃

|

1419

|

1385

|

1352

|

1327

|

|

|

3座高炉

|

铁水温度,℃

|

-

|

1222-1496

|

1159-1448

|

1132-1436

|

|

平均温度,℃

|

-

|

1383

|

1349

|

1326

|

3.3 高炉休风、慢风率

重钢长寿新区是新建厂,系统独立,炼铁、炼钢及轧钢等工序先后经历了单线、双线和三线生产过程。其2011年高炉休、慢风情况如表3所示。由此可知,炼钢对高炉的影响极小,炼铁基本实现了连续稳定运行。

表3:2011年高炉休、慢风情况表

|

项目

|

休风(慢风)总时间,min

|

总休风(慢风)率,%

|

因炼钢故障休风(慢风)时间,min

|

因炼钢故障休风(慢风)比例,%

|

|

休风

|

55935

|

4.40%

|

2382

|

0.17%

|

|

慢风

|

42680

|

3.34%

|

0

|

0

|

3.4 炼钢工序生产情况

经过重钢“一罐制”技术攻关,2011年连铸连浇炉数达到14.26炉,单中包寿命12.76炉,因炼铁异常造成连铸非计划断浇次数为0,全年累计钢铁料消耗1083.4kg/t,达到并优于设计要求。

2011年生产包括特优碳结钢和低合金钢在内的8大品种钢累计约450万t,其中2011年生产取向硅钢6924t,E40、E47高强船板9067t。转炉终点氧含量控制稳定,平均终点氧含量≤ 900ppm的比例达87.7%。

3.5 经济效益

温降效益

2011年运行经济效益=年产量ד一罐制”与“非一罐制”兑铁水温度差×吨钢每度铁水温度效益即:453.4717万t×(1327-1270)度×0.10元/t·度=2585(万元)。

来源:重钢,铁诺咨询